Eng.º Pedro Menezes

Diretor da MB.WeldWorks

Alexandre Bracarense, PhD.

Diretor da MB.WeldWorks

A soldabilidade do aço P91 pode ser um problema devido a uma baixa resistência a fluência da junta soldada em relação ao metal base [1]. Isto é ocasionado devido aos ciclos térmicos de soldagem, em que a fonte de calor concentrada ocasiona alto gradiente térmico, resultando em microestruturas com diferentes características por toda a zona termicamente afetada (ZTA). Durante a soldagem deste aço, são essenciais o pré-aquecimento e o controle de temperatura interpasses, para diminuir o gradiente térmico, reduzindo a taxa de resfriamento para minimizar a formação de microestruturas frágeis e instáveis a fluência, além de evitar a fissuração a frio e tensões residuais [2,3].

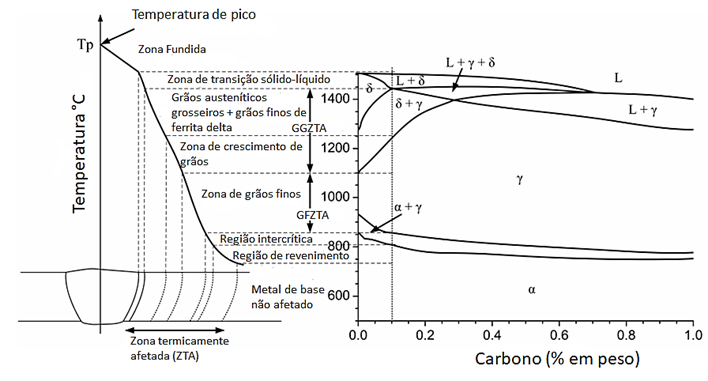

Na Figura 1, pode-se observar uma representação esquemática das sub-regiões da ZTA em relação ao diagrama de equilíbrio do P91. A microestrutura e tamanho de cada sub-região da ZTA é influenciada pela energia de soldagem de diferentes processos de soldagem, taxa de resfriamento durante o ciclo térmico, número de passes, pré e pós aquecimento e tratamento térmico após a soldagem.

Figura 1 – Representação esquemática das sub-regiões da ZTA em relação ao diagrama de equilíbrio do P91. Adaptado de [1].

A região adjacente à linha de fusão (zona de transição sólido-líquido), denominada região de grãos grossos da zona termicamente afetada (GGZTA), atinge temperaturas muito acima da temperatura mínima para a completa transformação da austenita. Assim, a região GGZTA possui duas zonas, uma zona mais próxima da linha de fusão com martensita não revenida e alguns fragmentos de ferrita δ e outra zona com martensita não revenida. A alta temperatura atingida na GGZTA leva à formação de grãos grosseiros de austenita, isto é devido dissolução completa de precipitados M23C6, que a temperaturas mais baixas ancoram os contornos de grãos, dificultando o crescimento do mesmo. A zona GGZTA representa a maior dureza e baixa tenacidade em comparação com as outras regiões da ZTA, devido a dissoluções completas de precipitados e aumento resultante na presença de Cr na solução sólida [1].

A região de grãos finos da zona termicamente afetada (GFZTA) é caracterizada por temperaturas acima da temperatura mínima para a completa transformação em austenita, com temperatura máxima de 1100°C. Está faixa de temperatura pode levar à transformação de martensita revenida em austenita, com dissolução parcial dos precipitados, porém, os precipitados M23C6 ricos em Cr não se dissolvem facilmente e sofrem um engrossamento dos mesmos. Os precipitados não dissolvidos dificultam o crescimento dos grãos austeníticos, formando grãos equiaxiais finos de austenita. A GFZTA possui baixa dureza e tenacidade moderada em comparação com o GGZTA, devido ao menor teor de Cr na solução sólida [1].

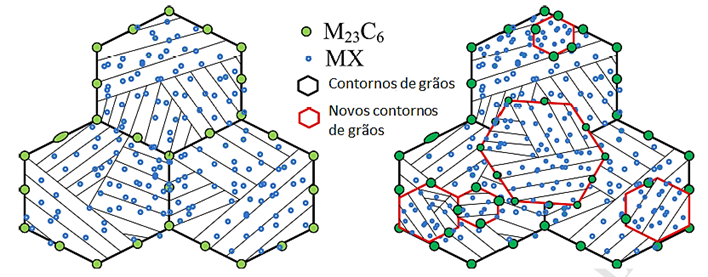

A região intercrítica da zona termicamente afetada (ICZTA) é uma região fina, difícil de ser identificada, caracterizada por atingir temperaturas entre 810 e 930°C, onde ocorre uma transformação parcial da martensita revenida em austenita. Após o resfriamento, o ICZTA apresenta uma microestrutura complexa de martensita sem revenimento e martensita sobrerevenida. Na ICZTA a dissolução parcial dos precipitados e o engrossamento dos precipitados são observados simultaneamente, porém, o engrossamento acontece com maior intensidade. Entre todas a sub-regiões da ZTA, a ICZTA apresenta maior fração e tamanho de precipitados de M23C6 ricos em Cr. O ICZTA é caracterizado com baixa dureza entre todas as regiões da ZTA [1]. Além do engrossamento dos precipitados M23C6 ricos em Cr, a dureza desta região, também, é reduzida devido a um processo de surgimento de subgrãos de martensita com uma menor densidade de discordâncias, em comparação a martensita do metal de base, ocasionado pela transformação parcial [4]. Este fenômeno de formação de subgrãos pode ser obsevado na Figura 2.

Figura 2 – Representação esquemática da formação de novos grãos devido a transformação parcial da martensita. Adaptado de [1].

Durante a soldagem, parte da ZTA atinge temperaturas entre 740-800 °C em que nenhuma transformação de fase é ocasionada, porém pode ocasionar um passe de revenimento que ocasiona o engrossamento dos precipitados existentes. Nesta região a dureza é um pouco inferior a dureza do metal base.

A zona fundida (ZF) é caracterizada pela presença de ripas de martensitas. O gradiente de temperatura entre a ZF e o metal base leva à rápida solidificação que resultou na formação de grãos austeníticos colunares. Para a soldagem com multipasses, a microestrutura da ZF mostra se bastante complexa devido a deposição de um cordão sobre o outro, que ocasiona uma zona termicamente afetada no cordão anterior, provocando transformações de fases, refinamentos de grãos e formação de precipitados [1,5].

A retenção em grandes proporções de ferrita δ durante a soldagem pode ocasionar a degradação das propriedades mecânicas e resistência a fluência da ZF. Dependendo das taxas de resfriamento e, em soldagem multipasses, a deposição de um cordão sobre o outro ocasiona uma zona termicamente afetada no cordão anterior, provocando transformações de fases que podem favorecer a formação ferrita δ. Na Figura 3, pode-se observar ferrita δ na ZF. [1,5].

Figura 3 – δ-ferrita na ZF de um P91. Adaptado de [5].

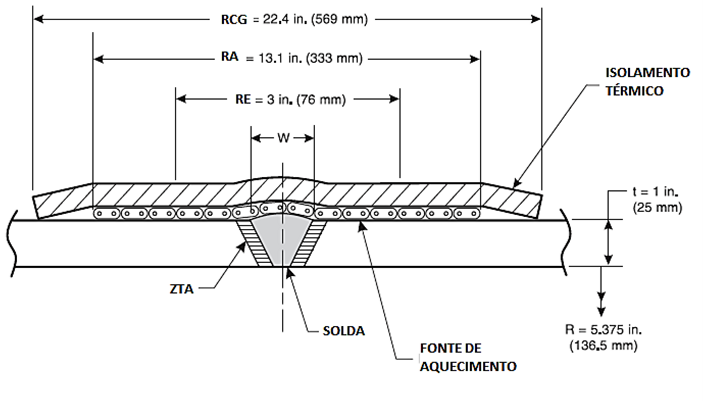

É essencial que o procedimento de soldagem do P91, além de um pré-aquecimento e um controle de temperatura interpasses, também, seja acompanhado de um pós aquecimento e um tratamento térmico pós soldagem (PWHT). Este último tem como função aliviar as tensões de soldagem, evitar a fissuração a frio e revenir a microestrutura do metal de solda e da ZTA. Normalmente, o PWHT é realizado em temperaturas entre 730 a 775 °C com no mínimo meia hora de duração [1, 3]. O aquecimento e o resfriamento devem ser uniformes por toda a circunferência do material, para evitar gradientes térmicos e ocasionar o aparecimento de tensões que possam comprometer a estrutura. Um controle na taxa de aquecimento e resfriamento, também, é essencial para obter um relaxamento das tensões e dureza adequada. Na Figura 4 pode-se observar a representação esquemática da montagem do sistema de PWHT por resistência elétrica de acordo com a norma AWS D10.10 [2].

Figura 4 – Representação esquemática da montagem, com as respectivas zonas de controle, para tratamento térmico pós soldagem por resistência elétrica de uma junta de 300 mm de diâmetro nominal. Desenho adaptado de [2].

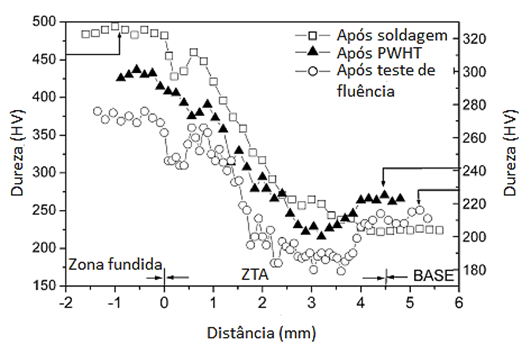

O PWHT é responsável por revenir o metal de solda, proporcionando uma distribuição uniforme dos precipitados ao longo da matriz martensítica. Isto faz com que o metal de solda se torne mais macio, mais tenaz e com uma ótima resistência a fluência. Na região da GGZTA, o PWHT, também, ocasiona efeitos benéficos, como aumento da tenacidade e diminuição da dureza, devido a formação de precipitados M23C6 mais MX e, consequentemente, a diminuição dos elementos como o Cr e C que estavam em solução sólida. Porém, partes destes elementos ainda estão em solução na matriz, fazendo que esta região seja a região mais dura da ZTA. Contundo, na GFZTA e ICZTA, o tratamento térmico pós-soldagem não é tão benéfico como nas outras regiões. O tratamento térmico irá ocasionar um aumento nos precipitados não dissolvidos durante o ciclo térmico da soldagem, fazendo-os se tornarem mais grosseiros e causando uma redução na dureza da GFZTA e ICZTA. O ideal é que os precipitados sejam finos e com maiores quantidade por unidade de volume, quando acontece o engrossamento dos precipitados, além do enfraquecimento da solução sólida, precipitados já existentes se unem a outros, diminuindo a densidade de precipitados na matriz, que, também, ocasiona uma diminuição na dureza e resistência a fluência. A fissura prematura por fluência geralmente ocorre no GFZTA e ICZTA durante a condição de serviço em longo prazo. Na exposição a longo prazo, precipitados grosseiros do tipo M23C6 atuam como locais de nucleação da cavidade [4]. Vale ressaltar que precipitados finos e com elevadas densidades dos mesmos na matriz, são ótimos para aumentar a resistência à fluência, porém quando acontece um engrossamento dos mesmos eles perdem a característica de retardar a fluência e passam a favorecer a mesma. Na Figura 5 pode-se observar uma representação esquemática da evolução da microestrutura e dos precipitados na região GFZTA durante a soldagem e após o tratamento térmico pós soldagem. Na Figura 6 pode-se observar um gráfico de dureza do metal base, ZTA e zona fundida, evidenciando a queda de dureza na ZTA.

Figura 5 – Evolução da microestrutura e precipitados na região GFZTA após a soldagem e PWHT. Adaptado de [1].

Figura 6 – Dureza da zona fundida, ZTA e metal de base P91 após a soldagem, após PWHT e após teste de fluência. Obs: a curva para o teste após o ensaio está representada no eixo à esquerda, enquanto as outras curvas estão representadas no eixo à direita. As escalas dos eixos são diferentes. Adaptado de [4];

Vale ressaltar que durante o PWHT, parte do metal de base que não foi afetado pelo ciclo térmico da soldagem, também, sofre um passe de revenimento, devido ao comprimento da área de aquecimento exigido pelas normas. Uma queda na dureza pode ocorrer nesta região, devido uma maior difusão do Cr e engrossamento dos precipitados M23C6.

Revisões bibliográficas

[1] Pandey, C.; Mahapatra, P.; Kuma, P.; Saini, N. 2018. Some studies on P91 steel and their weldments. Journal of Alloys and Compounds. 743, p. 332-364.

[2] AWS D10.10. Recommended Practices for Local Heating of Welds in Piping and Tubing.

[3] AWS D10.8. Recommended Practices for Welding of Chromium-Molybdenum Steel Piping and Tubing.

[4] Laha, K.; Chandravathi, K.S.; Parameswaran, P.; Bhanu Sankra Rao, K.; Mannan, S. L. 2007. Characterization of Microstructures across the Heat-Affected Zone of the Modified 9Cr-1Mo Weld Joint to understand Its Role in Promoting Type IV Cracking. Metallurgical and Materials Transactions A. 38 (1), p. 58-68.

[5] Chai, X.; Bundy, J. C.; Amata, M. A.; Zhang, C.; Zhang, F.; Chen, S.; Babu, S. S.; Kou, S. 2015. Creep Rupture Performance of Welds of P91 Pipe steel. Welding Journal. 05, p. 145-157.