Eng.º Pedro Menezes

Diretor da MB.WeldWorks

Alexandre Bracarense, PhD.

Diretor da MB.WeldWorks

A necessidade de melhorar a eficiência térmica de usinas termoelétricas, permitindo que as mesmas trabalhem em temperaturas e pressões mais elevadas levou ao desenvolvimento do aço P91, que é um aço com maior resistência a fluência e corrosão.

Os aços ferríticos comuns com teores de 9% de cromo e 1% de molibdênio, chamados P9, possuem certas vantagens em relação aos aços inoxidáveis austeníticos, devido ao baixo coeficiente de expansão térmica, melhor condutividade térmica e maior resistência a fluência. Assim, para melhorar ainda mais as propriedades de serviço à altas temperaturas, elementos como Nióbio, Vanádio e Nitrogênio, que promovem a formação de finos precipitados de carbonetos, nitretos e carbonitretos foram introduzidos na composição, surgindo então o P9 “modificado” ou o simplesmente P91. Este aço foi desenvolvido em 1970 pelo Oak Ridge National Laboratory e oferece uma ótima combinação de resistência mecânica e ductilidade a altas temperaturas durante longos períodos de serviço, podendo trabalhar até temperaturas de 600 °C [1-3]. A faixa de composição química deste aço, permitida pela Norma ASTM A335, esta apresentada na Tabela 1.

Tabela 1 – Faixas de valores de composição química requerida para o aço P91 de acordo com a ASTM A335 [4]

| C(%) | Mn(%) | P(%) | S(%) | Si(%) | Cr(%) | Mo(%) | V(%) | N(%) | Ni(%) | Al(%) | Nb(%) |

| 0,08-0,12 | 0,30-0,60 | 0,020 máx | 0,010 máx | 0,20-0,50 | 8,00-9,50 | 0,85-1,05 | 0,18-0,25 | 0,030-0,070 | 0,40 máx | 0,02 máx | 0,06-0,10 |

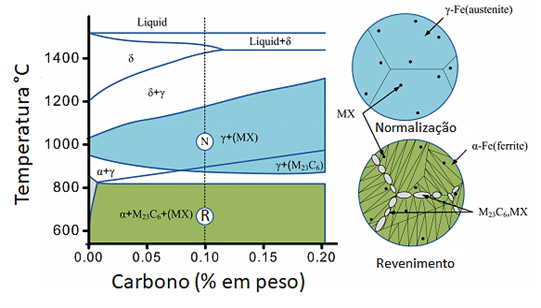

Na a produção, o P91 é submetido a tratamento de normalização e revenimento para proporcionar uma matriz martensítica com precipitados. Na normalização, eleva-se a temperatura para valores na faixa de entre 1040°C a 1080°C, transformando a matriz em austenita com precipitados transgranulares de carbonitretos de vanádio e carbonitretos de nióbio, denominados MX (M para Vanádio e Nióbio e X para Carbono e Nitrogênio), e, posteriormente, resfria-se ao ar, resultando em uma matriz martensítica não revenida com alto teor de cromo em solução.

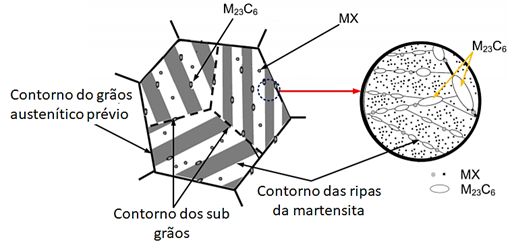

Para obter a resistência ideal é necessária uma transformação de 100% da austenita em martensita. A transformação incompleta da austenita resulta na formação de austenita retida que ocasiona baixas resistência mecânica. O processo de revenimento é realizado na faixa de temperatura de 730°C a 800°C durante 1 a 3 horas, para proporcionar uma distribuição homogênea de precipitados de carbonetos, denominados M23C6 (M para Ferro, Cromo e Molibidênio), mais MX por todo o contorno dos grãos da austenita prévia, nos contornos dos sub grãos e nos contornos das ripas da martensita.

Após o processo de revenimento, estes aços devem apresentar um limite de escoamento e resistência mínimos de 415 e 585 Mpa, respectivamente, não podendo ultrapassar 250 HB ou 265 HV de dureza.

Durante o processo de revenimento, o Cr que estava dissolvido na matriz difunde e reage com o carbono, resultando no precipitado de Cr23C6. Quanto maior a temperatura e o tempo de revenimento, maior a difusão do Cr para formar os precipitados, ocasionando uma diminuição na dureza do material. Para aplicações com maiores resistência mecânica, é aconselhável menores temperaturas de revenimentos em tempos mais curtos, enquanto, para maiores ductilidades, é aconselhável revenimento em temperaturas mais altas e maiores tempos. A Figura 1 apresenta, esquematicamente, a evolução da microestrutura e precipitados durante o processo de normalização e revenimento e, na Figura 2, a demonstração esquemática da região da evolução dos precipitados no processo de revenimento. Na Figura 3, pode-se observar micrografia ótica com a microestrutura resultante do aço P91 após a normalização e revenimento. A presença dos precipitados M23C6 ricos em Cr e precipitados MX são essenciais para a resistência a fluência, pois com eles, é necessária uma elevada força motriz para ocasionar a movimentação da alta densidade de discordâncias presente na matriz do P91, evitando que o mesmo sofra recuperação durante as elevadas temperaturas de serviço das usinas termoelétricas. [1,2,4-6].

Figura 1 – Representação esquemática da evolução da microestrutura e dos precipitados do aço P91 durante o tratamento de normalização e revenimento. Adaptado de [1].

Figura 2 –Representação esquemática da região de evolução dos precipitados MX e M23C6 durante o revenimento. Adaptado de [1].

Figura 3 – Micrografia ótica da microestrutura resultante de aços P91 após o tratamento de normalização e revenimento. Autoria própria.

Revisões bibliográficas

[1] Pandey, C.; Mahapatra, P.; Kuma, P.; Saini, N. 2018. Some studies on P91 steel and their weldments. Journal of Alloys and Compounds. 743, p. 332-364.

[2] Pandey, C.; Giri, A.; Mahapatra, M.M. 2016. Evolution of phases in P91 in various heat treatment conditions and their effect on microstructure stability and mechanical properties. Materials Science & Engineering A. 664, p. 58-74.

[3] Oliveira, T. P. 2010. ASTM P91 e DIN 14MoV6.3 para componentes sujeitos a fluência. Dissertação de mestrado da Universidade Federal de Santa Catarina.

[4] ASTM A 335/a 335M -03. Standard Specification for Seamless Ferritic Alloy-Steel Pipe for High-Temperature Service.

[5] Chai, X.; Bundy, J. C.; Amata, M. A.; Zhang, C.; Zhang, F.; Chen, S.; Babu, S. S.; Kou, S. 2015. Creep Rupture Performance of Welds of P91 Pipe steel. Welding Journal. 05, p. 145-157.

[6] Das, C. R.; Albert, S. K.; Bhaduri, A. K.; Srinivasan, G.; Murty, B. S. 2008. Effect of prior microstructure on microstructure and mechanical properties do modified PCr-1Mo steel weld joints. Materials Science and Engineering A. 477, p. 185-192.